PCB銅基燒結(jié)技術的探討

由于高頻微波信號基站接收天線對散熱的要求越來越高,傳統(tǒng)的高頻銅基PCB用熱壓粘接技術的導熱效果已經(jīng)無法滿足其高導熱的要求,元氣件的分布相對會越來越密集,所以未來的金屬基板其導熱要求會越來越高;金屬基板燒結(jié)技術能有更好的散熱效果。該項目目前在我國屬新型高新科技技術項目,并可減少同類產(chǎn)品進口。因此開發(fā)此類產(chǎn)品有重大的歷史意義。

PCB材料名稱及特性:

芯板材料 | 材料特性 |

ROGERS R04350B | 高頻板材,板厚0.762mm(不含銅),1/1oz;注意防止擦花,蝕刻后不能用手觸摸,后續(xù)不能磨板,只能酸性處理 |

銅板 | 厚度為2.0mm的實心銅板作為銅座,外發(fā)加工 |

焊料 | sn95sb5高溫焊料 |

難點控制項目:

1.高頻PCB板常規(guī)流程控制;

2.錫膏印刷及焊接工藝參數(shù)控制:

2.1.工程資料設計優(yōu)化,主要是焊點大小及間距、對位方試;

2.2.疊合精度、疊合時間和疊合方法選用;

2.3.焊料的選用及焊接時回流爐最低熔點溫度參數(shù)調(diào)整;

鑒于以上難點,我們制定了相應的管控計劃

研究方法及過程:

1、PCB板流程如下:

開料→鉆孔→鑼板→沉銅→全板電鍍→圖轉(zhuǎn)→圖電→外層蝕刻→阻焊→沉金→文字→二次鑼板→半成品倉;

(1)開料:

芯板型號 | 尺寸 | 板厚 | 銅厚 | 數(shù)量 |

Rogers 4350B | 210mm×190mm | 0.762mm(不含銅) | 1oz/1oz | 3PNL |

開料后烤板: 150℃×2小時;

(2)鉆孔:

墊板比例1:2;黃蓋片比例1:2;鋁片比例1:2;鉆孔疊板數(shù):2塊/疊;最小孔為0.3mm;

(3)鑼板:

2塊/疊;鑼刀大小為1.4mm;正常鑼板;

(4)沉銅板電:

沉銅背光級別為9級,板電參數(shù)為:1.1ASD×55min;

(5)圖形轉(zhuǎn)移:

普通干膜,正片,手動貼膜對位曝光;曝光能量為6級;顯影速度為60Hz;

(6)圖電:

孔銅要求MIN25um,表銅要求MIN70um;

(7)堿性蝕刻:

最小線寬為0.5mm,公差±10%,底銅厚度為:1OZ+板電電銅厚度13um;退膜速度為:60Hz,蝕刻速度為:50.12Hz,退錫速度為:81.25Hz;

(8)曝光阻焊:

油墨顏色:綠色;C/S面單面阻焊,阻焊厚度為10um,網(wǎng)板規(guī)格43T;是否塞孔:NO;隧道預烤;曝光能量為:11級;顯影速度為:55Hz;過隧道后烤;

(9)沉金:

沉鎳厚度為:2.54um,沉金厚度:0.08um,保證金厚要求≥0.08um;

(10)文字:

字符油墨:ZSR-150,白色,字符面:C/S面,網(wǎng)板規(guī)格120T;

(11)二次鑼板:

外形公差要求:±0.1mm,2塊/疊,鑼刀直徑:1.40mm;只鑼板邊的連接位,此板板邊為包金板,鑼板邊連接位時注意不要傷到板邊的銅;

(12)半成品倉;

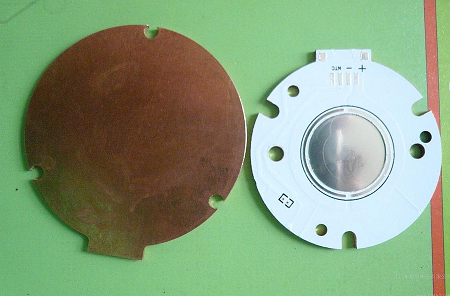

2、銅基與PCB板焊接流程:

該焊接主要完成方法是:通過在銅基C/S面印刷錫膏,然后將銅基的C/S面與PCB板的S/S面疊合固定,過高溫回流焊,使錫膏融化粘合,從而達到銅基與PCB板焊接的目的;

經(jīng)過前后一共三次參數(shù)抓取;工程鋼網(wǎng)網(wǎng)板資料進行了兩次修改;每次參數(shù)如下:

第一次試驗,主要是試驗錫膏(N28)的可融性,及其融點最低溫度;鋼網(wǎng)網(wǎng)板資料為:網(wǎng)孔大小為:0.6mm,間距為0.15mm;如:是否有綠油起泡、分層,孔銅分裂等,以及其它一些副面效果。

經(jīng)過試驗,發(fā)現(xiàn)該錫膏在回流焊最高溫度設置為300℃時才完全融化;

回流焊條件為:從165到280℃

傳送速度為:1500px/min;

| 我要評論: | |

| 內(nèi) 容: |

(內(nèi)容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

最新產(chǎn)品

同類文章排行

- 電池電路板未來趨勢:探索電池技術的無限可能

- 電路板廠獨家分享:電路板PCB相關設計指南(二)

- 5G天線PCB的工藝挑戰(zhàn)主要在哪些方面?

- 汽車電路板維修入門指南分享

- 5G線路板:PCB廠如何應對高精度需求

- PCB廠關于線路板制作方法的淺析

- PCB廠:什么是PCB及其特點功能解析

- PCB 特性大揭秘:常用術語深度解讀

- 關于汽車無線充電 PCB 的核心技術與設計要點剖析

- 什么是汽車電路板?它與普通電路板有什么不同?

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】