多層線路板廠為您簡析起泡與分層現象

多層線路板的制作過程中最怕出現的就是起泡和分層現象,那么,為什么會有這一現象呢?怎么解決它呢?下面就讓多層線路板廠家為您解答~

造成原因:

(1)壓制不當導致空氣、水氣與污染物藏入;

(2)壓制過程中由于熱量不足,周期太短,半固化片品質不良,壓機功能不正確,以致固化程度出現問題;

(3)內層線路黑化處理不良或黑化時表面受到污染;

(4)內層板或半固化片被污染;

(5)膠流量不足;

(6)過度流膠——半固化片所含膠量幾乎全部擠出板外;

(7)在無功能的需求下,內層板盡量減少大銅面的出現(因樹脂對銅面的結合力遠低于樹脂與樹脂的結合力);

(8)采用真空壓制時,所使的壓力不足,有損膠流量與粘結力(因低壓所壓制的多層板其殘余應力也較少)。

解決方法:

(1)內層板在疊層壓制前,需烘烤保持干燥。

嚴格控制壓制前后的工藝程序,確保工藝環境與工藝參數符合技術要求。

(2)檢查壓制完的多層板的Tg,或檢查壓制過程的溫度記錄。

將壓制后的半成品,再于140℃中補烤2-6小時,繼續進行固化處理。

(3)嚴格控制黑化生產線氧化槽與清洗槽的工藝參數并加強檢驗板面的外表品質。

試用雙面處理的銅箔(DTFoil)。

(4)作業區與存儲區需加強清潔管理。

減少徒手搬運與持續取板的頻率。

疊層作業中各種散材需加遮蓋以防污染。

當工具銷釘必須實施潤滑脫銷的表面處理時應與疊層作業區分隔,不能在疊層作業區內進行。

(5)適當加大壓制的壓力強度。

適當減緩升溫速率增長流膠時間,或多加牛皮紙以緩和升溫曲線。

更換流膠量較高或膠凝時間較長的半固化片。

檢查鋼板表面是否平整無缺陷。

檢查定位銷長度是否過長,造成加熱板未貼緊而使得熱量傳遞不足。

檢查真空多層壓機的真空系統是否良好。

(6)適當調整或降低所采用的壓力。

壓制前的內層板需烘烤除濕,因水分會增大與加速流膠量。

改用流膠量較低或膠凝時間較短的半固化片。

(7)盡量蝕刻掉無用的銅面。

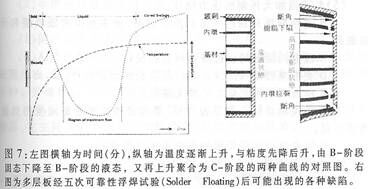

(8)適當的逐漸增加真空壓制所使用的壓力強度直到通過五次浮焊試驗(每次均為288℃,10秒鐘)為止。

| 我要評論: | |

| 內 容: |

(內容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

最新產品

同類文章排行

- 電池電路板未來趨勢:探索電池技術的無限可能

- 電路板廠獨家分享:電路板PCB相關設計指南(二)

- 5G天線PCB的工藝挑戰主要在哪些方面?

- 汽車電路板維修入門指南分享

- 5G線路板:PCB廠如何應對高精度需求

- PCB廠關于線路板制作方法的淺析

- PCB廠:什么是PCB及其特點功能解析

- PCB 特性大揭秘:常用術語深度解讀

- 關于汽車無線充電 PCB 的核心技術與設計要點剖析

- 什么是汽車電路板?它與普通電路板有什么不同?

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】