電聲PCB廠制板的基礎知識,你都學會了嗎?(下)

九、PCB生產中Mark點設計

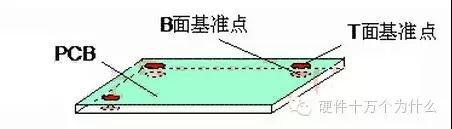

1.電聲pcb必須在板長邊對角線上有一對應整板定位的Mark點,板上集成電路引腳中心距小于0.65mm的芯片需在集成電路長邊對角線上有一對對應芯片定位的Mark點;pcb雙面都有貼片件時,則pcb的兩面都按此條加Mark點。

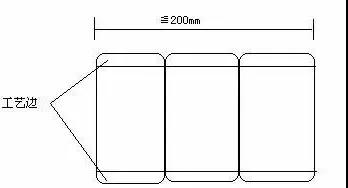

2.pcb邊需留5mm工藝邊(機器夾持PCB最小間距要求),同時應保證集成電路引腳中心距小于0.65mm的芯片要距離板邊大于13mm(含工藝邊);板四角用Ф5圓弧倒角。pcb應采用拼板方式,從目前pcb翅曲程度考慮,最佳拼接長度約為200mm,(設備加工尺寸:長度最大為330mm;寬度最大為250mm),在寬度方向盡量不拼以防止在生產過程中彎曲。如下圖:

3.MARK點作用及類別

Mark點也叫基準點,為裝配工藝中的所有步驟提供共同的可測量點,保證了裝配使用的每個設備能精確地定位電路圖案。因此,Mark點對SMT生產至關重要

4.我部推薦的MARK點設計規范

1)形狀:建議Mark點標記為直徑:R=1.0mm實心圓;

2)組成一個完整的MARK點包括:標記點(或特征點)和空曠區域。

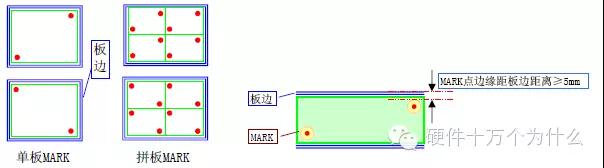

3)位置:Mark點位于單板或拼板上的對角線相對位置且盡可能地距離分開;最好分布在最長對角線位置(如MARK點位置圖)。

4)為保證貼裝精度的要求,SMT要求:每塊PCB內必須至少有一對符合設計要求的可供SMT機器識別的MARK點,同時必須有單板MARK(拼板時),拼板MARK或組合MARK只起輔助定位的作用。

5)拼板時,每一單板的MARK點相對位置必須一樣。不能因為任何原因而挪動拼板中任一單板上MARK點的位置,而導致各單板MARK點位置不對稱;

6)PCB上所有MARK點只有滿足:在同一對角線上且成對出現的兩個MARK,方才有效。因此MARK點都必須成對出現,才能使用(MARK點位置圖)。

7)MARK點(空曠區邊緣)距離PCB邊緣必須≥5.0mm(機器夾持PCB最小間距要求)(如MARK點位置圖)。

(MARK點位置圖)

(MARK點位置圖)

8)尺寸

A.Mark點標記最小的直徑為1.0mm,最大直徑是3.0mm,Mark點標記在同一塊電路板上尺寸變化不能超過25 微米;

B.特別強調:同一板號PCB上所有Mark點的大小必須一致(包括不同廠家生產的同一板號的PCB);

C.建議將所有的Mark點標記直徑統一設為1.0mm。

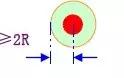

9)空曠區要求

在Mark點標記周圍,必須有一塊沒有其它電路特征或標記的空曠面積。空曠區圓半徑 r≥2R , R為MARK點半徑,r達到3R時,機器識別效果更好。

10)材料

Mark點標記可以是裸銅、清澈的防氧化涂層保護的裸銅。如果使用阻焊(soldermask),不應該覆蓋Mark點或其空曠區域

11)MARK點的光亮度應保持一致。

12)平整度:Mark點標記的表面平整度應該在15 微米之內。

13)對比度

A.當Mark點標記與印制板的基質材料之間有高對比度時可達到最佳的識別性能

B.對于所有Mark點的內層背景必須相同

以下在補點他人這方面的經驗,作為參考

MARK點分類:

1)Mark點用于錫膏印刷和元件貼片時的光學定位。根據Mark點在PCB上的作用,可分為拼板Mark點、單板Mark點、局部Mark點(也稱器件級MARK點),

2)拼板的工藝邊上和不需拼板的單板上應至少有三個Mark點,呈L形分布,且對角Mark點關于中心不對稱。

3)如果雙面都有貼裝元器件,則每一面都應該有Mark點。

4)需要拼板的單板上盡量有Mark點,如果沒有放置Mark點的位置,在單板上可不放置Mark點。

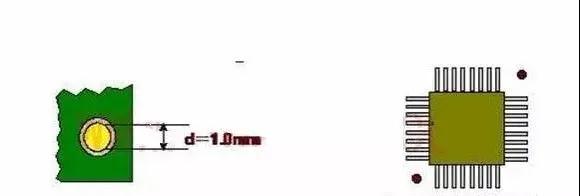

5)引線中心距≤0.5 mm的QFP以及中心距≤0.8 mm的BGA等器件,應在通過該元件中心點對角線附近的對角設置局部Mark點,以便對其精確定位。

6)如果幾個SOP器件比較靠近(≤100mm)形成陣列,可以把它們看作一個整體,在其對角位置設計兩個局部Mark點。

設計說明和尺寸要求:

1)Mark點的形狀是直徑為1mm的實心圓,材料為銅,表面噴錫,需注意平整度,邊緣光滑、齊整,顏色與周圍的背景色有明顯區別;阻焊開窗與Mark點同心,對于拼板和單板直徑為3mm,對于局部的Mark點直徑為1mm,

2)單板上的Mark點,中心距板邊不小于5mm;工藝邊上的Mark點,中心距板邊不小于3mm。

3)為了保證印刷和貼片的識別效果,Mark點范圍內應無焊盤、過孔、測試點、走線及絲印標識等,不能被V-CUT槽所切造成機器無法辨識。

4)為了增加Mark點和基板之間的對比度,可以在Mark點下面敷設銅箔。同一板上的Mark點其內層背景要相同,即Mark點下有無銅箔應一致。

5)對于單板和拼板的Mark點應當作元件來設計,對于局部的Mark點應作為元件封裝的一部分設計。便于賦予準確的坐標值進行定位。

PCB設計之光學基準點!

在有貼片元件的PCB板上,為了對PCB整板進行定位,通常需要在PCB板的四個角放置光學定位點,一般放三個即可。常見的基準點主要有三種:拼板基準點,單元基準點,局部基準點。

基準點結構

(1)拼板基準點和單元基準點

形狀/大小:直徑為40mil 的實心圓。阻焊開窗:和基準點同心的圓形,大小為基準點直徑的兩倍。在 2mm直徑的邊緣處要求有一圓形或八邊形的銅線作保護圈用。同一板上的光學定位基準符號其內層背景要相同,即三個基準符號下有無銅箔應一致。

(2)局部基準點

間距≤0.4mm的QFP和間距≤0.8mm BGA、CSP、FC等器件需要放置局部基準點。

大小/形狀:直徑為40mil 的實心圓。

阻焊開窗:大小按普通焊盤處理,外圈銅環可不要。

基準點放置:

一般原則 :

過SMT設備加工的單板必須放置基準點。單面基準點數量≥3。

單面布局時,只需元件面放置基準點。. A5 I5 ^0 L- z1 m+ P PCB雙面布局時,基準點雙面放置。雙面放置的基準點,除鏡像拼板外,正反兩面的基準點位置要求基本一致。見下圖。

(1) 拼板的基準點放置

拼板需要放置拼板基準點、單元基準點。

拼板基準點和單元基準點數量各為三個。在板邊呈“L”形分布,盡量遠離。拼板基準點的位置要求見下圖A。

采用鏡相對稱拼板時,輔助邊上的基準點必須滿足翻轉后重合的要求,參見下圖B

(2) 單元板的基準點放置

(2) 單元板的基準點放置

基準點數量為三個,在板邊呈“L”形分布,各基準點之間的距離盡量遠。基準點距離板邊必須大于5mm,如不能保證四個邊都滿足,則至少要保證傳送邊滿足要求。

| 我要評論: | |

| 內 容: |

(內容最多500個漢字,1000個字符) |

| 驗證碼: | 看不清?! |

最新產品

同類文章排行

- 汽車通訊模塊線路板設計密度越高越好嗎

- 廢電池線路板資源回收的重要性

- 汽車電路板圖像的采集

- 汽車無線充電線路板面臨新挑戰

- 線路板電磁屏蔽注意事項

- 電池電路板的自動檢測方式

- 電路板廠蝕刻液的技術性能

- 5G天線PCB的設計規范

- 汽車線路板式電器盒的設計技術將面臨更多挑戰

- 線路板綠色回收的方法之機械處理法

最新資訊文章

您的瀏覽歷史

共有-條評論【我要評論】