1.工藝不同

沉鎳金工藝:首先在銅面上自催化反應沉積約120-200μ”厚的鎳層,再在金缸中通過化學置換反應將金從溶液中置換到鎳面,金層將鎳層完全覆蓋,其厚度一般控制在約1-3μ”。通過時間等控制其厚度上限可高達10μ”。

電鎳金工藝:是通過施電的方式,在銅面上通過電化學反應鍍上一層約120-200μ”厚的鎳層,然后再在鎳上鍍上一層約0.5-1μ”厚的薄金。通過時間及電流等控制其厚度可高達50μ”以上。

沉鎳金通過化學沉積其厚度非常均勻,電鎳金通過電鍍沉積其厚度均勻性較差。

2.信號傳輸能力不同

電鎳金工藝是用鎳金層做為抗蝕層,即所有線路及焊盤上都會有鎳金層,高頻下信號傳輸基本上都是在鎳金層通過,在“趨膚效應”干撓下會嚴重影響信號傳輸。(見表1)

沉鎳金工藝只是在焊接PAD上有鎳金層,線路上沒有鎳金層,信號會在銅層傳輸,其趨膚效應下信號傳輸能力遠遠優于鎳層。

表1 銅、金、鎳層趨膚效應及趨膚深度

3.制程能力不同

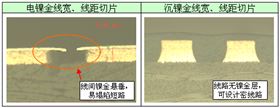

電鎳金工藝是用鎳金層做為抗蝕層,蝕刻后線路邊有鎳金懸垂,此懸垂易下塌、斷裂形成短路,銅越厚危險越高,極不適用于密集線路設計。

沉鎳金工藝是在線路、阻焊形成后生產,鎳金層僅是附于焊盤表面,阻焊層下密集線路無鎳金層,故不影響密集線路設計。(見表2)

表2 兩種工藝密集線路位切片圖

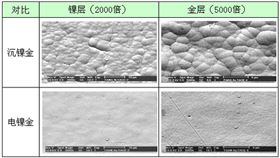

4.鍍層結構不同

電鎳金工藝其鎳金層鍍層結晶細膩而規則,沉鎳金工藝其鎳金層結晶顆粒大而呈不定形。(見表3)

表3 鎳金層高倍顯微鏡觀察其結晶圖片

5.鍍層硬度不同

使用顯微維氏硬度計測試兩種處理方式的金鍍層與鎳鍍層的硬度(見表4)。無論金層或鎳層,電鎳金都比沉鎳金的高,金鍍層要高出約7%,鎳鍍層則要高出24%左右。

表4 兩種工藝鎳金層硬度數據

6.可焊性濕潤不同

按IPC/J-STD-003B《印制板可焊性的技術要求》標準規定的方法,做焊錫濕潤性實驗,兩種樣品的潤濕時間(零交時間)基本一致。但是隨著焊接的繼續,沉鎳金濕潤性速度要快于電鎳金。

原因為一方面沉鎳金工藝其結晶顆粒粗大且不定形使溶解擴散速度快,另一方面鍍層的硬度也是影響潤濕性的一個重要因素,隨硬度的增加,潤濕性將逐漸有所下降。

7.可靠性風險不同

汽車BMS板

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB