羅杰斯近年來不遺余力地帶領研發團隊在3D領域耕耘,今年7月,他們終于成功研發出了全球第一輛3D打印雙人電動車。下面就隨汽車線路板小編一起來了解一下相關內容吧。

“這款電動車由40個零部件組成,用的打印材料是增強型塑料碳纖維,堅固且相對便宜。整車最高速度為80公里/時,搭載6.1千瓦時電池,能跑大約100公里。”羅杰斯興奮地介紹說,“我們只用了44個小時就打造出了這臺電動車!”在這44個小時里,總共完成了四個動作:首先是把數字文件放進打印機打印出汽車的大致形狀;其次是用修邊機銑削切割出你想要的確切的模型;接著再裝上發動機、輪子等非3D打印的零部件;最后就可以把車開走了。

雖然羅杰斯為他們用44個小時就打印出這臺電動車感到很驕傲,但實際上,其身上的電池、電機、輪胎、座椅、玻璃……依舊由傳統制造方法獲得,這些也是目前3D打印技術在汽車領域應用的“致命傷”。

一方面,金屬、樹脂、塑料等是如今3D打印材料的主流,材料受限直接影響的是3D打印的領域和規模。像汽車的發動機、變速器等很多零部件都對強度有著極高的要求,3D打印不怕這些零部件造型奇特,只怕不能很好地保障耐用度。

另一方面,3D打印是一種“增材制造技術”,打印出的成品以層疊方式拼接在一起,美不美觀另說,大部分成品垂直方向的受拉和耐壓強度會相對弱些。這也是為什么許多車企只將3D打印用在原型制造上的原因,成品精度和質量提升不了,就只能一直做原型,無法變為量產產品。

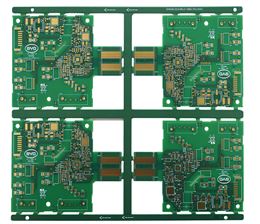

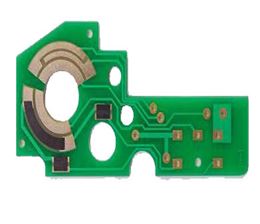

汽車BMS板

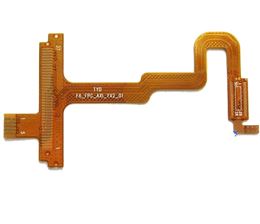

汽車BMS板 醫療設備FPC

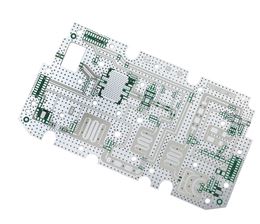

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB