隨著工業4.0的快速推進,生產制造類企業大都已經或者在著手布局規劃面向未來的智能工廠。不同的細分行業對智能工廠規劃的要求不同,而PCB廠的智能工廠規劃的要求,大致可歸納為10大核心要素。

第一,工業物聯網平臺的建設

數據是智能工廠建設的血液,在各應用系統之間流動。在智能工廠運轉的過程中,會產生設計、工藝、制造、倉儲、物流、質量、人員等業務數據,這些數據可能分別來自各類生產設備、ERP、MES、APS、WMS、QMS等應用系統。生產過程中需要及時采集產量、質量、能耗、加工精度和設備狀態等數據,并與訂單、工序、人員進行關聯,以實現生產過程的全程追溯。

智能工廠的推進需要企業的IT部門、自動化部門、精益推進部門和業務部門的通力合作。制造企業應當做好智能工廠相關技術的培訓,選擇有實戰經驗的智能制造咨詢服務機構,共同規劃推進智能工廠建設的藍圖。在規劃時應注意行業差異性,因為不同行業的產品制造工藝差別很大,智能工廠建設的目標和重點也有顯著差異。

第二,設備的智能化升級改造

實現智能工廠乃至工業4.0,推進工業互聯網建設,實現智能工廠,最重要的基礎就是要實現設備之間的互聯,建立工業物聯網。在PCB領域,生產設備80%數據來自于PC結構的展架系統。

在新建工廠時,可以通過數字化工廠仿真軟件,進行設備和產線布局、工廠物流、人機工程等仿真,確保工廠結構合理。在推進數字化轉型的過程中,必須確保工廠的數據安全和設備和自動化系統安全。在通過專業檢測設備檢出次品時,不僅要能夠自動與合格品分流,而且能夠通過SPC(統計過程控制)等軟件,分析出現質量問題的原因。

第三,生產質量管理

生產質量管理 和 設備管理更是核心的業務流程, 質量是設計、生產出來,而非檢驗出來的理念。質量控制在信息系統中需嵌入生產主流程,質量控制的流程、表單、數據與生產訂單相互關聯、穿透;質量控制設置→檢測→記錄→評判→分析→持續改進,實現PDCA閉環控制。

第四,工廠智能物流

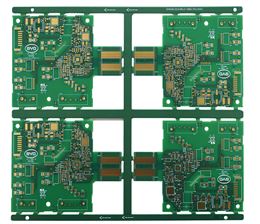

汽車BMS板

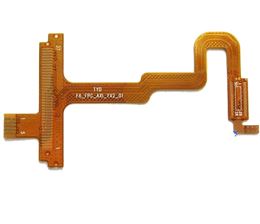

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

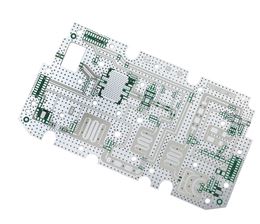

通訊功放 PCB 汽車傳感器板PCB

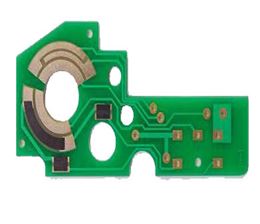

汽車傳感器板PCB