PCB的生產流程很復雜,而PCB生產的各個工序幾乎都離不開設備,可想而知設備的更新對PCB的影響是很大的,下面多層線路板廠家將以壓合為例,為您淺析設備更新對PCB的影響。

壓合工序為多層線路板生產中不可缺少的環節,而在該工序所用的設備與物料有壓機、回流線、鋼板。其中鋼板在使用過程中與PCB板貼合,通過熱傳導將半固化片融化并固化;眾所周知,半固化片在排板作業過程中會產生PP粉脫落現象,如果在三明治疊合過程中掉在鋼板上,再經過壓合高溫過程中固化粘到鋼板上,會導致再次壓合時板面凹點(銅面凹陷現象)。

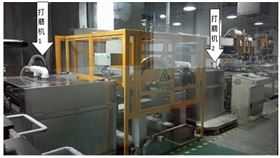

大部分的多層線路板廠家采用手動人工砂紙打磨的方式磨除粘到鋼板上的PP膠。而人工成本在PCB制造中占比近20%,品質成本占3-5%。為有效降低成本,減少人工作業,多層線路板廠家深聯電路在2015年3月28日引進了一套鋼板自動打磨機。

這套設備的引進不僅有效的節省了人力成本,而且還提高了壓合板面品質。自動鋼板打磨機與原有的回流線連線,采用PLC控制,節省了2人/班。自動鋼板打磨機采用整面性打磨,打磨均勻性得到改良,解決了人工打磨存在的打磨不到位現象,從而降低了壓合板面凹點不良現象。

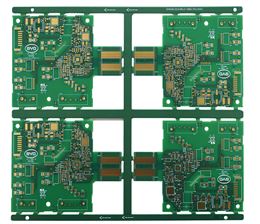

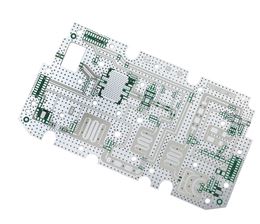

汽車BMS板

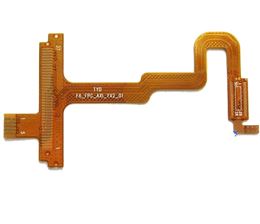

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

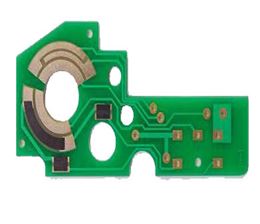

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB