電路板業短交期周期,要求生產管理控制由訂單下單到生產完成的整個生產過程,這要求ERP系統能提供生產排程計劃和在制品管理,以求確保生產交期及客戶響應速度。因此,PCB最關鍵的競爭優勢在于:工程研發、生管、物控、制造、委外加工等的環節上,尤其是現場生產管理的WIP(在制品)控管。如果WIP控管不當,就會發生許多混版,遺失、停滯打轉、WIP數量不準、補料延誤、換線次數增高、交期不明等管理失當的現象。

PCB業產品種類繁多,一般是依據層數來區分,有單面板、雙面板、四層板、八層板、十層板等。PCB產品的加工材料、工藝流程、工藝參數、檢測方式、質量要求等,都會通過編制制作指示(MI)的方式,向生產部和外協單位發出加工指令。

對于四層板及以下的產品,其工藝流程比較簡單,其生產流程卡可從頭做到尾,中途不需要轉換流程或更換流程卡。至于六層板以上的盲埋孔板產品,因為不同的內層和外層有不同的線路圖、工藝流程或工藝參數,也使用不同的模具、菲林等輔助性設備,就需要使用不同的制作指示及相關文件,在生產過程中也會制作不同的生產流程卡,以控制其不同內層、外層的生產制造過程和數量。

在生產流程上,多層板會有不同的內層編碼,在生產過程中必須通過不同的編碼區分,并由不同的生產流程卡來控制其生產進度。PCB是通過生產批量卡(LotCard)輔助產品的移轉交接,俗稱過數。由于生產在線產品數量多、型號雜,因此要求過數操作、報廢操作、返修操作都要簡單、快捷、容錯。在實施過程中,我深深感受到通用型ERP產品基本上是無法處理這種內層和外層分別編碼、分別過數、分別報廢、分別補料的業務。

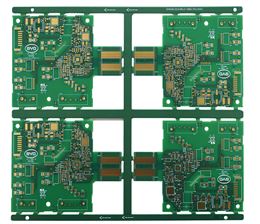

汽車BMS板

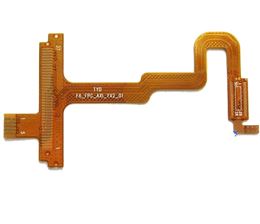

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

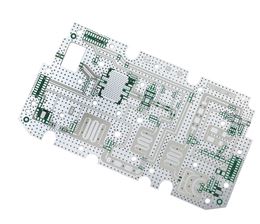

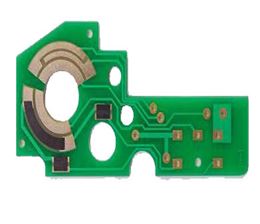

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB