人工成本節節攀升的今天,加工廠都害怕接有后焊的單,雖然現在已經是貼片元件成為主流,但電子產品往往都多少需要后焊一些插件料,就這些插件料的后焊,搞得大家都很頭大。今天新能源汽車電池包線路板廠小編介紹一種提高插件料后焊效率的方法,希望能正在為后焊頭大的你以后頭不用現在這么大。

其實紅膠工藝是可以提高后焊效率的,這種工藝方法做的人還比較多,只要是做貼片加工的都知道,讓我們來先看看紅膠工藝是怎么做的。

紅膠工藝顧名思義,就是用紅膠來進行貼片,開鋼網的時候不是開元件的焊盤位置,而是在元件中間位置開一個槽,刷上紅膠,然后上SMT把元件打上去,這樣元件就被紅膠粘在PCB板上,插上插件料后在過錫爐,元件的焊盤就會上錫焊好。

圖一紅膠工藝示意圖

紅膠工藝會存在一些問題:從圖一可以看出,紅膠會有一定的厚度,其硬化的過程中會把元件頂高,這樣就容易讓元件的焊盤和PCB板上的焊盤存在間隙,一旦存在間隙,就容易出現上錫不良形成虛焊;另外紅膠過了錫爐后會變得非常硬,如果需要更換元件進行維修等工作就會很麻煩;再就是紅膠在過錫爐的時候溫度過高容易脫件,尤其是IC更容易發生。

今天介紹的這種方法可以避免紅膠工藝的這些問題,先看幾張圖。

圖二一個治具

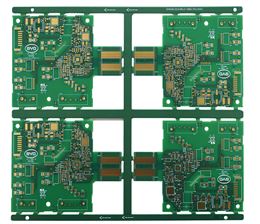

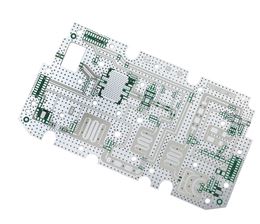

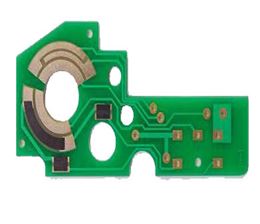

汽車BMS板

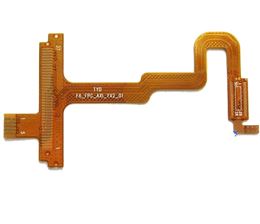

汽車BMS板 醫療設備FPC

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB