在新能源汽車產業蓬勃發展的今天,環保、節能、高效已成為新時代出行的代名詞。在眾多構成部件中,主控制板作為充電樁的“大腦”,其重要性不言而喻。今天,讓我們深入探索這一過程中的獨特優勢與卓越實踐。

自主研發,創新驅動未來

從PCB布局到電路邏輯,每一步都凝聚著創新的智慧與對品質的極致追求。通過不斷的技術突破與迭代,確保每一款主控制板都能精準匹配市場需求,引領行業潮流。

汽車充電樁線路板的生產過程·

一、精密設計,奠定基石

一切始于設計。工程師們依據充電樁的功能需求,精心繪制出PCB(印刷電路板)的設計藍圖。這張藍圖不僅承載著電路的邏輯與布局,更是后續生產流程的基石。每一個細節都需經過反復推敲,確保設計的合理性與高效性。

二、精細焊接,構建框架

生產線上,PCB板經過精密的印刷工藝,將錫膏精準地涂抹在需要焊接的觸點上。隨后,高速貼片機以驚人的速度將電容、電阻、IC集成電路等元器件準確無誤地粘貼在錫膏上。緊接著,通過回流焊接技術,錫膏在高溫下融化并重新凝固,將元器件牢牢固定在PCB板上,構建起充電樁主控制板的堅實框架。

印刷錫膏環節

三、嚴格質檢,確保品質

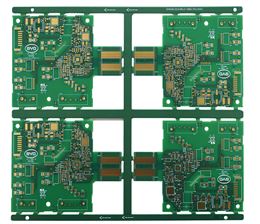

汽車BMS板

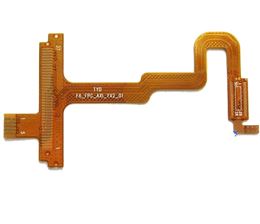

汽車BMS板 醫療設備FPC

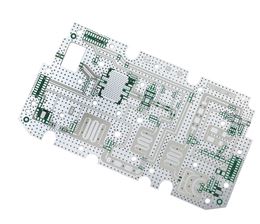

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

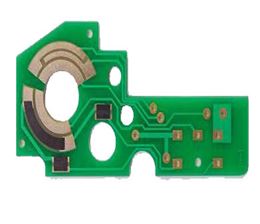

汽車傳感器板PCB