電動汽車無線充電技術正在逐步成熟并商業化。無線充電系統分為發射端(安裝在地面或停車位)和接收端(安裝在電動汽車底部)。當電動汽車停放在充電區域時,通過電磁感應原理實現電能的無線傳輸,這種技術減少了充電時的物理接觸,提高了充電的便捷性和安全性。

許多汽車PCB電路板廠商在車內集成了無線充電器,方便駕駛員和乘客為手機等設備進行無線充電,這種設計不僅提升了車內的科技感,還避免了傳統有線充電帶來的線纜雜亂問題。

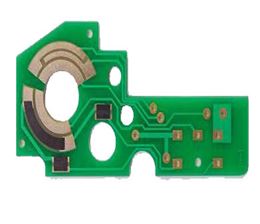

汽車無線充電 PCB(Printed Circuit Board,印刷電路板)是實現高效、穩定無線充電功能的核心要素。它宛如一位幕后英雄,默默地協調著電能轉換、信號控制與傳輸等一系列復雜任務,為汽車無線充電系統的順暢運行奠定了堅實基礎。

汽車無線充電 PCB 的設計與制造面臨著諸多獨特的挑戰與嚴格要求。首先,從電氣性能角度來看,它需要處理高頻交變磁場下的電能傳輸。這意味著 PCB 線路布局必須精心規劃,以最小化電感和電容效應,減少能量損耗和電磁干擾。例如,在功率傳輸線圈的設計與連接線路上,采用特殊的繞線方式和低電阻材料,確保電能能夠高效地從發射端傳輸到接收端,即使在汽車復雜的電磁環境中,也能維持穩定的充電功率輸出。

在信號處理方面,汽車無線充電系統涉及到大量的通信與控制信號。汽車無線充電 PCB 集成了各種微控制器單元(MCU)、通信芯片以及傳感器接口電路。這些組件協同工作,一方面實現與車輛電池管理系統(BMS)的實時通信,將充電狀態、電壓、電流等關鍵信息準確反饋,以便 BMS 進行智能充電控制;另一方面,通過對無線充電過程中的磁場強度、頻率等參數進行監測與調整,確保充電過程的安全性和穩定性。例如,當檢測到異物進入充電區域導致磁場異常變化時,PCB 上的控制電路能夠迅速響應,暫停充電操作,避免潛在的安全隱患。

汽車無線充電線路板的散熱設計也是至關重要的環節。在充電過程中,功率電子元件會產生大量熱量,如果不能及時有效地散發出去,將會導致元件溫度過高,影響其性能和使用壽命,甚至可能引發故障。因此,PCB 采用了多種散熱技術,如大面積的散熱銅箔鋪地、內置金屬散熱層以及與散熱片或散熱風扇的良好結合設計。這些散熱措施能夠將熱量快速傳導出去,保持 PCB 上各元件在適宜的工作溫度范圍內,從而保證整個無線充電系統的持續穩定運行。

從材料選擇上,汽車無線充電 PCB 對基材和覆銅板有著特殊要求。考慮到汽車內部惡劣的工作環境,包括溫度變化范圍大、振動頻繁以及可能存在的化學腐蝕等因素,PCB 基材需要具備高耐熱性、良好的機械強度和化學穩定性。同時,覆銅板的銅箔厚度和質量也會影響到 PCB 的導電性能和耐電流能力,必須根據無線充電系統的功率要求進行精準選型。例如,在一些高功率汽車無線充電應用中,會選用厚銅箔的覆銅板,以確保能夠承載較大的電流而不會出現過熱或線路燒毀的情況。

隨著汽車行業朝著智能化、電動化方向加速邁進,汽車無線充電 PCB 也在不斷演進與創新。未來,它將朝著更高功率密度、更小尺寸、更強兼容性以及智能化程度更高的方向發展。例如,為了滿足快速充電的需求,汽車無線充電 PCB 將不斷優化電能轉換效率,通過采用新型功率半導體器件和先進的電路拓撲結構,降低能量損耗,提高充電速度;在兼容性方面,將進一步支持不同品牌、不同型號汽車的無線充電標準,實現更加便捷的通用無線充電體驗;同時,借助人工智能和大數據技術,汽車無線充電 PCB 有望實現自我診斷、預測性維護以及智能充電調度等功能,為汽車用戶提供更加智能化、個性化的無線充電服務。

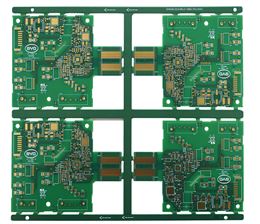

汽車BMS板

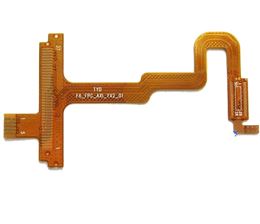

汽車BMS板 醫療設備FPC

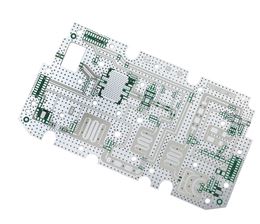

醫療設備FPC 通訊功放 PCB

通訊功放 PCB 汽車傳感器板PCB

汽車傳感器板PCB